WING

JAEC、次世代単通路用の新GTFエンジン技術開発に着手

NMA搭載エンジン向けにも新技術適用を検討

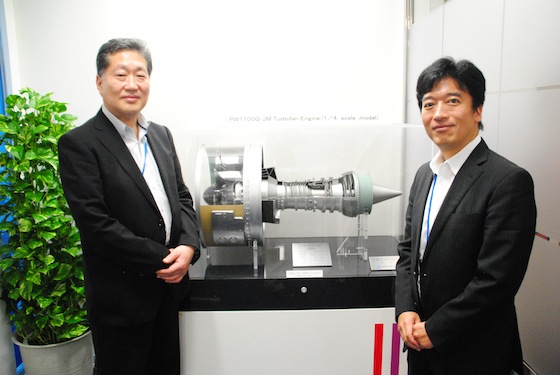

日本航空機エンジン協会(JAEC)の平塚真二専務理事と陶山修二企画部長が本紙の取材に応じて、JAECは新たに昨年度下期から、「次世代のギアド・ターボファン・エンジンの開発に向けた技術開発に着手した」(平塚専務)ことを明らかにした。

JAECメンバー企業であるIHI 、川崎重工、三菱重工航空エンジンらは、PW1100G-JMエンジンの開発・製造を国際共同開発で展開しているが、平塚専務は「恐らく(単通路機の)後継機が2030年代には登場してくるであろうことから、その後継機に向けた高度化したエンジンの技術開発の取り組みをスタートした」とし、新エンジンに換装したA320neoや、あるいは737MAXの後継機として新たに市場に投入される機体をターゲットにした新たなギアド・ターボファン・エンジンの技術開発に着手したという。

また、「ボーイングが検討中のNMAが立ち上がり、そのエンジン・プログラムがスタートした場合、ある程度目処が付いた技術で使用することができるものがあれば、NMAにも新たな技術を適用していきたい」とも話した。

なかなか陽の目を見ないオープンローター

新たなエンジン開発案件に着手する一方、JAECの2017年度事業計画には、「次世代中小型民間輸送機用エンジンに関する開発事業」として、高バイパス化による推進効率向上に資するための革新的なファンローター駆動システム関連に関して、今後の市場動向等の調査を行うことが記されている。これは具体的にはオープンローターのことを指す。

オープンローターの開発は度々話題にのぼるが、未だ市場には投入されていない。JAECとしては、「(これまで)オープンローターが本当に実現するのかどうかを含めて調査してきた。動向調査は今後も継続する」(陶山部長)とのことだが、一方で「技術開発としては、一旦、中断している」(平塚専務)という。

平塚専務は「当初、V2500後継開発に向けて様々なことに取り組んできたが、その候補がギアド・ターボファン・エンジンとオープンローターだった」と振り返った。「結果的にギアド・ターボファンが採用され、オープンローターは技術開発がフリーズした状態」にあるとし、「オープンローターの研究で培った成果は、ギアド・ターボファンのギアシステムに生かされている」ことを明かした。

「燃費効率に優れたオープンローターのコンセプトは、1980年代に生まれたもの。当時はGEやプラット&ホイットニーがそれぞれ組んで飛行実証まで行った。その後、空力シミュレーションが発達したことで、低騒音化や安全性などに関して新たな解が生まれることが期待されたがなかなか壁が高く、一方で燃料代が安定してニーズが低下した」こともあり、徐々に開発がトーンダウンしてしまったとの認識を示した。

世界市場は9兆3000億円、日本のシェアは6.5%

A320ceo搭載用エンジンであるV2500エンジンに代表されるように、日本の航空エンジン産業は、国際共同開発で飛躍的に成長してきたといえよう。もちろん、防衛向けエンジンで培った、開発・製造能力がベースとなっていることは言うまでもないが、民間エンジンの国際共同開発抜きに、日本の航空エンジン業界の飛躍的な成長はなかっただろう。

現在では、旺盛な航空需要の流れにのって、航空エンジン業界も活況を呈している。とくにロールス・ロイスが脱退して、プラット&ホイットニーが主導する新形態のインターナショナル・エアロ・エンジンズ(IAE)が開発・製造するA320neo搭載用エンジンであるPW1100G-JMエンジンでは、日本国内の部品製造ラインの”垂直立ち上げ”に取り組

まなければならず、各社で嬉しい悲鳴が上がった。

世界全体のエンジン市場について陶山部長は「民間エンジンと防衛エンジンを合わせて、現在はおよそ9兆3000億円(2017年)」と、その売上高ベースの市場規模を明かした。そのうち「日本のシェアは約6.5%」との認識を示した。市場をみてみると、GE、プラット&ホイットニー、そしてロールス・ロイスが、言わずもがな世界の三大メーカーで、ハネウェル、サフランらが続く。日本はドイツのMTUに続くシェアを確保している様相だ。

技術立国・日本のシェアが、わずか6.5%と感じる人も決して少なく無いだろう。ただ、9兆3000億円という全体売上高にはカラクリがあるようで、実際のシェアとしては、「10%ぐらいになるのではないか」(平塚専務)とのことだ。

国際共同開発メンバーであり続けるには?

航空機需要の高まりによって、エンジン需要も右肩上がりに伸びていく—。エンジン業界では、そのような明るいストーリー描くことができそうだ。

有償旅客数はこれまで年率4-5%の伸び率を示しており、将来的にも同様の伸び率と予測されているが、陶山部長によると「旅客数の伸びに伴って、エンジン市場も伸びていくだろう」としており、今後20年で概ね2.4倍ほどの需要を期待することができるとのこと。

そのため「日本としても、同じように成長していくことができるのではないだろうか。同じように成長しているだけではシェアは変わらないだろうが、日本の航空エンジン産業の伸びが期待される」との見方を示した。

日本の航空エンジン産業が世界の航空エンジン産業の成長の波に上手くのって拡大していくために必要なこととしては、「我々が試合に出続けることが大切」(平塚専務)であると、引き続き、国際共同開発メンバーであり続けることの重要性を強調。その上で、「国際共同開発のメンバーであり続けるということは難しいこと。少しでも歩みを止めてしまえば、試合(=国際共同開発メンバー)に出ることができなくなる」との見解を示した。

「現在のプレイヤーは先進国のメンバーに限られている。新興国のメーカーも複数存在するものの、国際共同開発のパートナーになかなかなれずにいる。エンジンは独特の長期ビジネスで、投資回収に長期を要する。しかも高い技術レベルを求められ、試合に出場できるメンバーが限られている。そのメンバーであり続けるということは非常に厳しい競争に晒されるということだ」と、国際共同開発の枠組みに加わり続けることの”難しさ”に言及した。

平塚専務が話すように、国際共同開発の一翼を担っていくためには、先進諸国の既存プレイヤーはもちろん、技術力を高めて台頭してきている新興国と激しい競争をくぐり抜けなければならない。

国際共同開発のパートナーであり続けるためには様々な能力が求められる様相で、「まずは設計開発の技術力、モノを製造して供給するという製造能力、もう一つはサービスを提供するアフターマーケットも非常に重要。さらに資金力も必要だ」と、4つの柱を挙げた。

「およそ20年前、エンジンメーカーはアフターサービスにはそれほど力を入れてはいなかった。しかし現在では、サービスを提供する力がなければ、エンジンメーカーとは言えなくなっている」とし、「(日本企業も)当然パートナーとして参画していくためには、サービスを提供する力を付けていかなければならない」と話した。現在、航空エンジン業界は“サービスで稼ぐ”ということが潮流になっており、エンジンメーカー各社はヘルスモニタリングなど、多様なサービスを開発して顧客に提供している。

中国が自主開発、動向見守る

一方、航空機産業新興国の中国が、急速に力を付けてきた。エアバスやボーイングのサプライヤーとなることで、高い技術力を手にした中国は、国産リージョナルジェット機や150席級の旅客機など、独自の国産航空機開発に成功している。エンジンについては、やはり一際高い技術力が求められるということもあってか、未だ中国国産のエンジンの完成には至ってはいないものの、国営企業「中国航空発動機集団」を設立。”航空強国”に向けて、国産エンジン開発に舵を切った。

中国の航空エンジンにおける台頭について平塚専務は、「既存の産業構造が大きく変わってくるかもしれない。中国は自国のマーケットが非常に大きく、我々としても中国のエンジン産業の出方を見守っている」とコメント。「中国が自主開発することで、それがどの程度マーケットを取り込んでいくかということになるだろう」とし、中国企業による自主開発エンジンの動きを注視していく構えだ。

日本が厳しい競争を勝ち残る策

厳しい競争を勝ち残るためには、日本の航空エンジン産業としても歩みを止めるわけにはいかない。平塚専務は「プロセスやプログラム管理能力が、今後ますます重要になるため、そこを磨かなければならない」と話す。「とくに国産エンジン開発はいつかは取り組みたいと誰もが思っている。その際には、プロセス管理やプログラム管理が一層重要な能力となる」との見方を示した。

また、研究開発という観点では、「日本の強みを伸ばしていくこと」が重要であると強調。日本が得意とするFRP系複合材とセラミック基複合材(CMC)系材料あって、こうした材料技術を一層伸ばしていかなければならないとの見方を示したほか、「今後のエンジンで必要な技術を伸ばしていくことにチャレンジすることが重要」との認識を示した。この点については、各社が取り組みを進めてきたが、ギアド・ターボファンにおけるギアの技術を例に挙げた。

国内に大型鋳造対応可能な企業を

鍛造でJフォージが誕生済み

日本の得意技術である複合材技術を伸ばしていくことが、厳しい競争を勝ち残るための策の一つとなるようだが、鍛造や鋳造品関係でも課題はまだまだ残っているようだ。

「サプライチェーンの上流、つまり鍛造品や鋳造品でいえば、構造が複雑になっていることから、対応可能な企業が限られている。エアバス、ボーイング、エンジンメーカーも限られた海外企業に発注しており、世の中で一年間に製造することができるエンジンの生産量は、その企業のキャパシティで決まるのではないかとも言われているほど」と巨大な力を有しているという。

そこで日本のエンジン産業は、「そうした状況を打破しようと、日本国内で川上から川下まで行うことができるように、大型の鍛造プレス機を要する日本エアロフォージを設立した」ことを明かした。

「現在、同様のことが求められているのが、大型鋳造の世界。残念ながら現状では100%海外で実施していて、しかも大型の鋳造部品はキー部品だ。そこをきちんと日本国内の川の流れにもってこなければならない」ことを強調。「鋳造の世界でも日本エアロフォージのような会社を、拠点を国内に作らなければならないのではないか」と提言した。

メイド・イン・ジャパン旅客機エンジンは誕生するか

日本国内の航空エンジン関係者ならば、誰しもいつかは国産エンジン開発に取り組みたいという志を抱いている。

「心のどこかで、国産の旅客機用エンジンを開発したいという想いは、日本の航空エンジン関係者ならば、誰もが抱いていることではないだろうか」。平塚専務も胸の内をこう明かす。

「それでは、どのようなチャンスがあるのだろうか。チャンスはなかなか無いし、100%国産エンジンということはありえない」とも話す。

「最大手のGEでさえ、GEブランドの下で国際共同開発を展開している。日本ブランドを作り上げるかという観点は、どこかでやらなければならないことだ」と、日本が主導する国際共同開発プログラムを立ち上げるべきだと主張した。

「現状マーケットにおいて、ある程度立ち位置が決まっているなかで、新たにポジションを作ってくれといっても、かなりハードルが高い。新たな市場が出て来ない限り、難しいと思う」とコメントしながら、「今のゲームでは日本の航空エンジン業界は、今のポジションを崩すことはできないだろう。可能性があるとすれば、新たなゲームでチャンスを狙うべき」と持論を展開。「ガスタービンエンジンからハイブリッドエンジンへと技術的に大幅に変わるタイミング」などが、そうしたタイミングになり得るとの見方を示した。

「もちろん、ハイブリッドエンジンに対しても、既存のプレイヤーは準備を着々と進めている。彼ら以上に我々が準備をしていかなければならない」と話した。

また、国産エンジン開発に挑む場合、「課題の一つは、MRJが苦しんでいることと同様、型式証明を取得するためのルールは存在するが、実際に取り組んだ経験がないこと。メーカーのみならず、認証を与える国土交通省側の体制も大きな課題になるだろう」ことにも言及。「飛行機の場合、安全性が重視されることから、新しい技術を開発すると同時に、その技術を安全と立証するための技術が求められる。そういうところも、体制として整備していかなければならない。国際共同開発の中で米連邦航空局(FAA)に認定してもらった時点で、純粋な日本の技術とは言えなくなってしまう」と話し、産官学で国内にエンジンの型式承認体制を構築することも必要との認識を示した。

※写真=JAECの平塚真二専務理事(左)と陶山修二企画部長