WING

日立、NC加工機の加工誤差補正技術を開発

熟練者ノウハウをデジタル化、熟練者依存から脱却

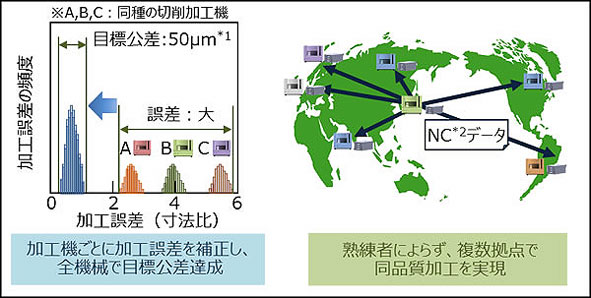

日立製作所は、NC切削加工機で初めて、加工機の個体差を考慮した加工誤差補正技術を開発することに成功した。熟練者の加工ノウハウをデジタル化し、切削する加工機・工具・素材形状などに応じて制御プログラム(NCデータ)を自動で補正することで、加工品質を高めることができる。同社によれば、複数の工場の切削加工機を組み合わせた量産加工において、無補正で加工した場合と比べ加工精度が4〜6倍向上するとのことだ。

他産業と同様、国内製造業において喫緊の課題となっているのが、担い手不足。少子化で様々な産業セクターで担い手の奪い合いが散見される一方、高齢化で熟練作業者が退職していることが課題となっている。

一方、品質維持は必須であって、メーカーとしては熟練者の加工ノウハウに頼ることなく、複数の切削加工機で同品質の加工を実現する技術が求められるようになってきた。

とくに切削加工中の切削工具のたわみ形状が原因で生じる切削加工の誤差は、機械の個体差、周囲の環境、経年劣化などの複数の要因により1台ごとに異なるため、熟練者はこれを考慮して加工誤差の補正を行なっている。その補正には属人的な加工ノウハウが必要であり、継承が大きな課題となっているという。

そこで日立製作所では、そうした現場の声に対応すべく、切削加工の加工誤差を予測し、NCデータの内容を自動で補正する技術を開発した。

日立製作所によれば、切削加工機・切削工具の剛性と切削加工誤差には因果関係があることに着目。熟練者の加工ノウハウを物理モデル化することでデジタル処理を可能とした。熟練者が推測している機械の主軸の剛性、工具の剛性を考慮した加工誤差生成メカニズムを物理モデル化して、工具先端の適正な狙い位置を推測して補正。物理モデル中の定数である切削加工機の主軸の剛性は、主軸に加わる力と、主軸の変形量の関係を加工機ごとに実測して決定することで高精度な予測が可能となるという。

さらに、切削加工誤差を自動補正し、NCデータを出力する誤差補正技術を開発。NCデータ・切削加工機の剛性・切削工具の形状・素材形状などの情報を入力することで、熟練者の加工ノウハウに頼ることなく、高精度な加工ができるNCデータを自動出力。これにより、複数台の切削加工機で同品質な加工を容易に実現することができるようになるとしている。